蒸压养护制度是为了达到对坯体进行充分有效的养护而制订的有关温度和时间的具体控制要求。要达到对坯体进行充分和合理的养护,使制品在较短的时间内获得需要的强度,而又最大限度地避免可能遭受的损害,就必须作到以下几点:

(1)提供良好的热载体(一般是适当压力的饱和水蒸气);为了获得最大的有效热交换,应尽量避免蒸汽中携带液体水或使用过热蒸汽。

(2)创造良好的热交换环境。良好的热交换环境除了需要密闭的蒸压釜外,还要排出釜内自由空间中存留的空气。

(3)适当的加热速度。对坯体的加热速度取决于制品承受内应力的程度。坯体入釜强度高,抵抗内应力的能力强,升温就可快一些,反之则应慢一些。

(4)足够的温度和保温时间。这是使坯体能在养护阶段充分完成水热反应,生成必须的水化产物,使制品具有实际使用所需的各项物理力学性的条件。

(5)合理的降温。合理降温主要是保证降温过程的内应力不致对制品造成破坏及合适的时间以保证生产的最佳按排。

加气混凝土的种类较多,但要求大体相同,包括抽真空、升温、恒温和降温四个阶段。

抽真空

我们已经知道,当蒸汽中混有一定的空气时,将大大地影响热交换。而且,釜内的剩余空气的分压,使蒸汽压下降约0.06MPa,同时,温度也有相应的下降。因此,加气混凝土的生产工艺中,蒸压养护都应有抽真空的要求(有些小型企业不采用抽真空是不妥的)。在蒸压养护过程中,先行抽真空后,釜内空气大部分被排出,蒸汽与坯体的热交换效果得以改善。同时,由于釜内和制品气孔内的部分气体排出后形成的负压状态,在送气升温时,蒸汽不仅在坯体表面冷凝和渗透,而且在坯体内部负压的作用下被坯体内层吸入,有利于把热量传送到坯体中部,使整个坯体温度迅速上升,缩短了升温时间,还有利于各部分温度的均匀,减小了升温时坯体内部的应力。

以水泥-石灰-砂加气混凝土为例,在不抽真空的釜内,送气升温约l小时,釜内蒸汽达130℃以上,坯体外层(约10cm处)温度才100℃,而坯体内层(约30cm处)的温度还是原来的温度(约60℃),这种坯体内层温度滞后现象,甚至可延续到恒温阶段以后数小时。而抽真空后,坯体内外温差则可减少30~40℃。

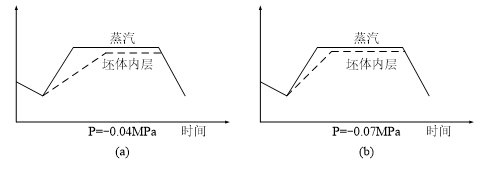

抽真空的速度和真空度取决于坯体的透气性,坯体的硬化情况以及蒸压膨胀值。透气性好,入釜时坯体塑性强度较高,抽真空可以快一些,真空度也可以高一些,反之,则应慢一些,真空度也应稍低。但要求的真空度一般应不低于-0.04MPa,若低于此值时,热交换效果明显减弱,升温过程坯体内部温度滞后于表层温度的幅度增大,必须延长蒸压养护恒温时间,否则,坯体中部实际恒温时间不足,将影响制品质量。当真空度高于-0.07MPa时,坯体内部水份会因为过高的真空度而过多地蒸发并在强大负压的作用下使切开的坯体重新粘连。

根据大多数厂的生产实际,控制的合适的真空度为-0.06~-0.07MPa。

图7-1不同真空度时坯体的升温情况

抽真空的速度一般不宜太快,通常是用30~50分钟均匀地使釜内表压达到-0.06MPa,速度过快,也可能因坯体内外过大的压差而受到损害。

升温

升温过程中,坯体内外层的温度差总是存在的,关键在于不要使这种温度差过大,以免造成制品结构的破坏。不同种类的加气混凝土升温的要求略有不同。对于水泥-矿渣-砂加气混凝土,因其透气性较好,可以采用较快的速度直线升温,一般升温时间约100分钟,其中,前段适当可缓慢一些,以保证产品质量和安全生产。而水泥一石灰一砂加气混凝土,因透气性稍差(坯体内外层温差达6℃/cm),升温时间约需l20~180分钟,同样升温的后期可加快速度。水泥-石灰-粉煤灰加气混凝土,与水泥-石灰-砂加气混凝土相似,因为受到传热效率和透气的影响,一般在生产中多采用比较缓慢的升温制度。其过程约120~180分钟。但粉煤灰本身是一种具有一定活性的材料,在不太高的温度环境下就可与氢氧化钙发生反应,生成高碱的水化硅酸钙凝胶,这种高碱性水化产物逐渐包裹在粉煤灰颗粒表面,对在较高温度时生成低碱性水化产物托勃莫来石等起到了一定的阻碍作用,从而影响到制品的性能。

恒温

恒温是硅酸盐混凝上进行水化反应的阶段,此时的温度、压力与材料及产品的规格等密切相关,是加气混凝土获得物理力学性能的关键,反应在蒸压养护制度上,就是对恒温温度及恒温时间的要求。

实践证明,水泥-矿渣-砂加气混凝土在200~213℃的温度范围内养护能够取得最好盯强度。当温度低于200℃时,制品强度随着养护温度的提高增加。当温度超过213℃时,强度不仅不增加,反而会降低。养护时间除了保证水化反应的充分进行。对各种水化产物的比例也有影响,从而影响制品的性能。在整个蒸养时间不变的情况下,恒温温度(压力)越高,温时间可以越短,恒温温度比恒温时间对制品的性能有更大的影响。

水泥-石灰-砂加气混凝土,理论上其水化反应在174.5℃以上都可以进行,不过,考虑到加气混凝土在釜内的传热特点,为保证制品的性能和企业的生产效率,世界各国都倾向于较高的恒温压力(即较高温度下恒温),使用压力一般为1.0~1.2Mpa(183~191℃)。若采用1.1MPa的养护压力,则养护时间应不少于4~4.5小时。

水泥-石灰-粉煤灰加气混凝土在恒温时的情况与前两种有相似之处,即各种压力下,均有一个最佳恒温时间,而且,随着压力的提高,最佳恒温时间相应缩短,一般采用的恒温制度为压力0.8~1.3MPa,时间为8~12小时。但粉煤灰加气混凝土因主要原材料粉煤灰的特性,也有与砂加气混凝土不同的区别。蒸压养护制度对制品的干燥收缩、抗冻性、抗碳化性等耐久性指标影响很大,在相同养护压力下随着恒温时间的延长,干燥收缩值降低,而压力过大(2.0MPa),并不有益于干燥收缩性能的改善;抗冻性的冻融强度损失,与恒温时间密切相关,随着时间的延长,其冻融强度损失减小,相反,压力提高(2.0MPa)其冻融强度损失反而增加;抗碳化性则随着压力和时间的增加而提高。现在行业中一种扩大产量的方法是缩短养护时间,显然,缩短养护时间的同时,也对产品的性能构成了威胁。

恒温过程直接影响到制品的水化反应的进行,在生产中是一个关键的过程,必须提出的是,前面所述的恒压时间,均以坯体中部达到要求温度算起。因此,生产中还必须增加升温的滞后时间,若不进行抽真空,则所需的时间还要加长。表7-1为部分企业的蒸压养护制度。

表7-1 蒸压养护制度实例

加气混凝 土品种 | 水泥-矿渣-砂 | 水泥-石灰-粉煤灰 | ||||||

养护制度 | 压力(MPa) | 时间(min) | 压力(MPa) | 时间(min) | 压力(MPa) | 时间(min) | 压力(MPa) | 时间(min) |

抽真空 升 温 恒 温 降 温 | -0.06 -0.06~1.5 1.5 1.5~0 | 30 l00 420 100 | -0.05 ~1.2 1.2 ~0 | 40 190 500 150 | ~0.06 ~1.2 1.2 ~0 | 30 150 600 120 |

~0.8 0.8 ~0 |

150 600 150 |

合 计 | 650 | 900 | 900 | |||||

企 业 | 北京加气混凝土厂 | 北京现代公司 | 上海华东新型建材厂 | 武汉硅酸盐制品厂 | ||||

续表

加气混凝 土品种 | 水泥-石灰-砂 | |||||

养护制度 | 压力 (MPa) | 时间 (min) | 压力 (MPa) | 时间 (min) | 压力 (MPa) | 时间 (min) |

抽真空 升 温 恒 温 降 温 | -0.04 ~1.1 1.1 ~0 | 30 180 420 120 | -0.06 -0.06~1.2 1.2 ~0 | 40 90 480 90 | -0.06 ~1.0 1.0 ~0 | 35 150 360 150 |

合 计 | 750 | 700 | 635 | |||

企 业 | 哈尔滨加气混凝土厂 | 瑞典西波列克斯 | 德国海波尔 | |||

* 升温至0.1MPa时,排放冷凝水50min。

降温

一般说来,加气混凝土砌块可采用比较快的速度排气,排气降温的时间约2小时。整个降温过程均是开始时速度较慢,中期较快,到后期(表压为0.1MPa以下)又较缓慢。在降温的2个小时内,后期降温放出多余蒸汽就需要40~60min。这是因为,降温初期釜内蓄热量很大,排出一些蒸汽后,釜内蒸汽压力下降,温度也随之有所下降,但这反应到制品上尚不明显。随着釜内压力继续下降,制品含水大量蒸发,温度将较快下降。降温后期耗时较长是因为釜内外压差很小,蒸汽外排动力减弱及制品水份的继续蒸发(包括釜内积水的蒸发),因此,一些企业在排汽降温前,先放一次冷凝水,然后再排气。

降温过程对制品(特别是加筋板)极易造成破坏,特别是在冬季的开釜门之际,由于釜外的冷空气骤然与高温的制品接触,易使制品产生微裂纹,(出现在粉煤灰制品较多),防止的办法是,拧松釜门后不要立即打开,有条件的话,尽量多等一些时间,以使制品逐渐冷却。

18228139191